联系人:张先生 13316543719

邮 箱:279840520@qq.com

传 真:0755-28342471

网 址:www.szhtgj.cn

地 址:广东省深圳市龙岗区龙城大道3020

液体硅胶产品在成型过程中可能会产生气泡,这些气泡不仅影响产品的美观度,还可能降低产品的性能和质量。因此,了解气泡产生的原因以及解决方法对于硅胶制品的生产至关重要。下面宏图给大家分析一下:

气泡产生的原因

1. 硫化温度不当:

硫化温度是硅橡胶成型过程中的一个重要参数。如果硫化温度过低,硅胶原料可能无法充分硫化,导致产品内部存在未固化的硅胶,进而形成气泡。

另一方面,如果硫化温度过高,硅胶在模具中的固化速度过快,合模加压过程中表面的硅胶原料已经开始成型,空气被困在里面难以排出,从而产生气泡。

2. 硫化时间不足:

硫化时间的长短决定了硅橡胶能否完全硫化。如果硫化时间过短,硅胶制品可能未完全固化,导致产品内部存在气泡。

3. 模具设计不合理:

模具的排气结构设计不合理,如排气位置不当或排气孔数量不足,会导致模具中的空气无法及时排出,从而在硅胶成型后形成气泡。

模具结构复杂或模具分型面设计不合理,也可能导致硅胶在填充过程中产生气泡。

4. 操作工艺不当:

在搅拌硅胶的过程中,如果搅拌不均匀或搅拌速度过快,可能会带入过多的空气,导致硅胶中存在气泡。

在硅胶原料放入模具后,如果合模速度过快或合模压力不足,也可能导致空气无法完全排出,进而形成气泡。

解决方法

1. 调整硫化温度和硫化时间:

根据硅胶的特性和产品的要求,合理设定硫化温度和硫化时间。如果温度过高或过低,应及时调整以确保硅胶能够充分硫化且不会产生气泡。

2. 优化模具设计:

改进模具的排气结构,确保排气位置合理且排气孔数量足够。

简化模具结构,避免模具分型面设计过于复杂,以减少硅胶在填充过程中产生气泡的可能性。

3. 改进操作工艺:

在搅拌硅胶时,应沿同一方向均匀搅拌,避免带入过多的空气。

在硅胶原料放入模具后,应适当控制合模速度和合模压力,确保空气能够完全排出。

4. 使用真空机:

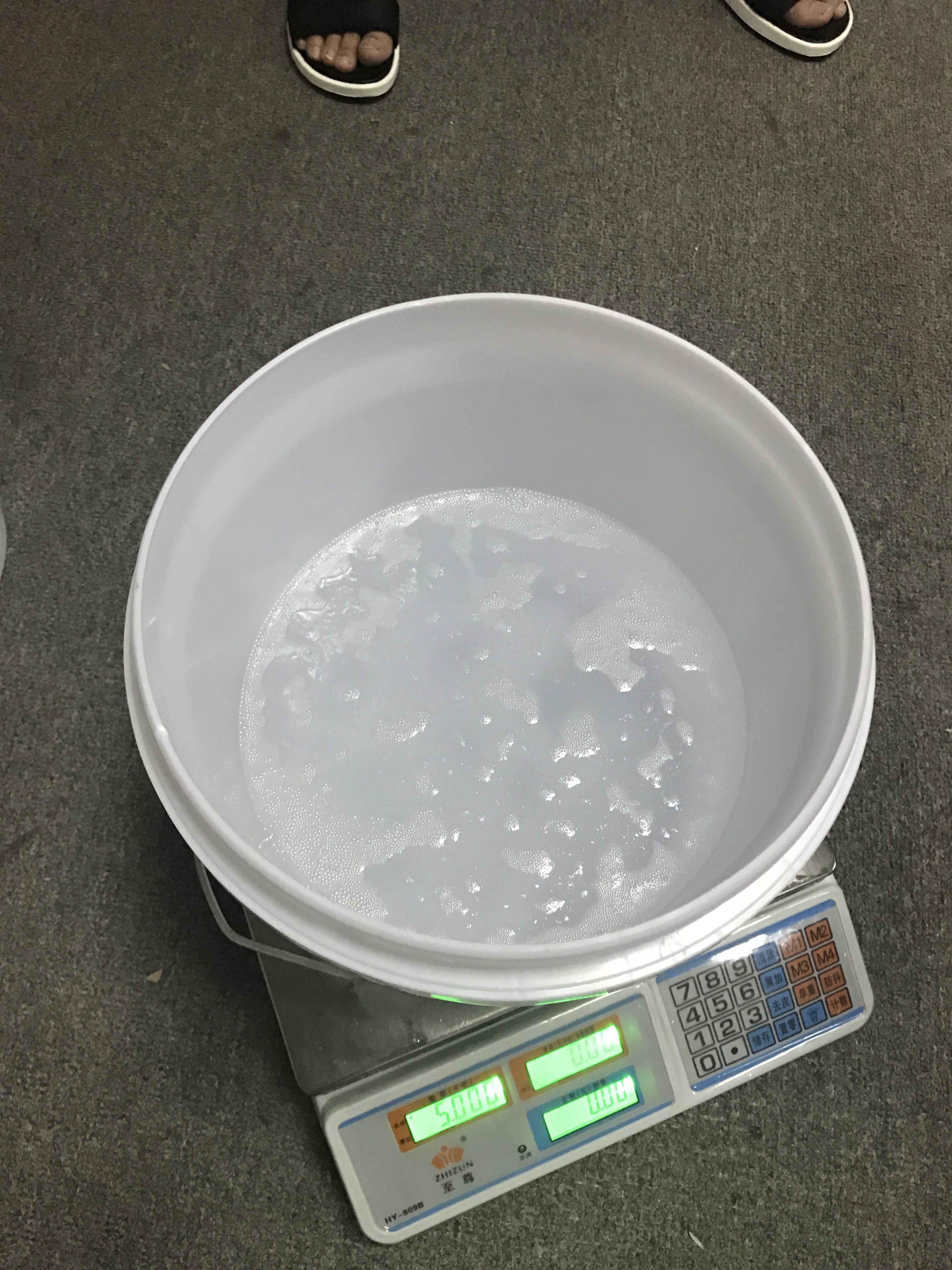

在硅胶原料放入模具前,可以使用真空机对硅胶进行抽真空处理,以去除其中的气泡和空气。

在硅胶成型过程中,也可以使用真空机对模具进行抽真空处理,以确保模具中的空气能够完全排出。

液体硅胶产品气泡的产生原因多种多样,但只要我们掌握了正确的解决方法并付诸实践,就能够有效地减少甚至消除气泡的产生,从而提高产品的质量和美观度。关注我们宏图硅胶,购买之后可为你解决售后问题,不管任何问题都可对你进行指导解决,期待你的了解哦。